new新聞中心

智能首件檢測系統助力SMT行業迅速發展

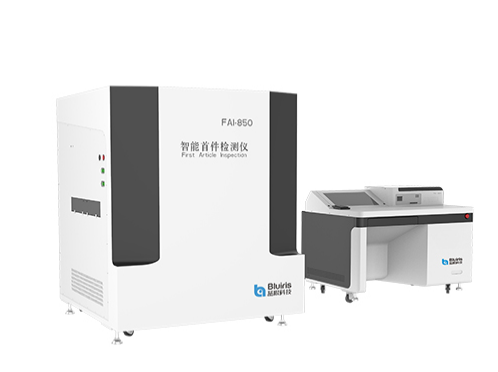

在勞動力成本上升的環境下,FAI有效地降低了工廠的成本!

SMT智能首件檢測系統,降低了人力成本,傳統的首件檢測方法通常由兩個作業員配合進行操作,檢測速度慢,容易導致發生漏檢以及通過人工誤判的風險。采用FAI智能首件檢測系統,只需一個操作人員即可輕松完成檢測,節省一半人力,并可消除漏檢,設備自動判定,準確高效。

SMT表面組裝技術總的發展趨勢是:元器件越來越小,安裝密度越來越高,安裝難度也越來越大。最近幾年,SMT又進入一個新的發展高潮。為適應電子設備產品向短、小、輕、薄方向發展,出現了多種新型封裝的SMT元器件,并引發了生產設備、焊接材料、貼裝和焊接工藝的變化,推動電子產品制造技術走向新的階段。

當前,SMT正在以下四個方面取得新的技術進展:

(1)元器件體積進一步小型化。

在大批量生產的微型電子整機產品中,系列元件外形尺寸*窄引腳間距達到的QFP或BGACSP和FC等新型封裝的大規模集成電路已經大量采用。由于元器件的進一步小型化,對SMT表面組裝技術水平和SMT設備定位系統提出了更高的精度和穩定性要求。

(2)進一步提高SMT產品的可靠性。

面對微小型SMT元器件被大量采用和無鉛焊接技術的應用,在極限工作溫度和惡劣環境條件下,消除因為元器件材料的線膨脹系數不匹配而生產的應力,避免這種應力導致電路板開裂或內部斷線、元器件焊接被破壞成為不得不考慮的問題。

(3)新型生產設備的研制

在SMT電子產品的大批量生產過程中,錫膏印刷機貼片機和再流焊設備是不可缺少的。近年來各種生產設備正朝著高密度、高速度、高精度和多功能方向發展同時高分辨率的激光定位、光學視覺識別系統、智能化質量控制等先進技術得到了應用推廣。

(4)柔性PCB的表面組裝技術。

隨著電子產品組裝中柔性PCB的廣泛應用在柔性PCB上組裝表面組裝元器件已經被業界攻克其難點在于柔性PCB如何實現剛性固定的準確定位。

藍眼官方公眾號

藍眼官方公眾號